page 44 à 49restauration 350 hlg

Gros plan sur le dessous du réservoir :

Voici comment est assemblé le reservoir : Rivet + brasure il me semble,

et au niveau de l'arriere , vers la selle, des traces d'étain, vraissemblablement

pour boucher une fuite.

Donc je récapitule, meuler les têtes des rivets ( du coté

intérieur) , chasser les rivets, chauffer pour enlever le cordon de soudure...

Bon je lirais tranquillement la description précise de ceux qui l'on

déja fait avant de me lancer. je ne vais pas me lancer tout de suite.

Pas avant que le moteur ne soit terminé...

restauration 350 hlg

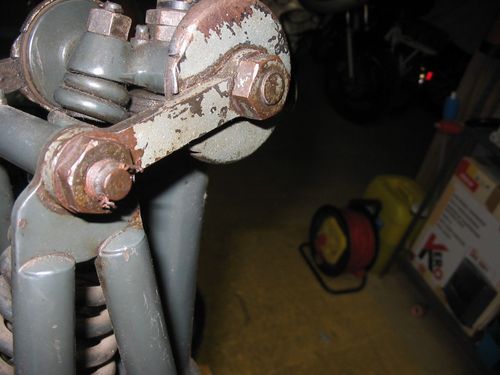

02 Novembre 2008 : La fourche.... tordue !

Bon comme d'hab face à ce genre de difficulté et d'interogation,

il vaut mieux laisser reposer un peu. Voyons voir la fourche maintenant.

Rondelle du frein (de l'amortisseur quoi !) est ce de la backelite ?

L'amortisseur de direction, à lui aussi sa rondelle de friction :

En démontant la colonne, les billes (diamm 4.76) sont complettement

mortes, certaine écrasée, et c'est plein de sable. Ce doit être

la seule HLG à avoir fait le Dakar !

En posant la fourche à plat, on voit que le triangle supérieur

est tordu...

Les axes sont complettement grippé, je vais déja voir si je peux

en trouver d'autre avant de tenter de les extraire. De toute façon, il

faudra surement une presse...

Ensuite, il va falloir le redesser la fourche, sans prendre appui sur le bras

d'en face, (le risque serait de se retrouver avec les 2 tordus !)

Je commence à imaginer un support pour brider la fourche, mais il va

me falloir un U + long...

La bonne nouvelle, c'est que j'ai trouvée une jolie pompe dans une brocante

, il faudra juste souder un support supérieur, car ma fourche n'en à

pas ...

restauration 350 hlg

02 Novembre 2008 : La fourche.... tordue suite !

Mon UPN est trop court, je change , et prends le rail porte moto de la remorque

! ( en fait un IPN !)

Je chauffe au chalumeau butane, et en serrant, au niveau des fleches, le triangle

sup descend et revient à peu pret dans l'axe.

Mais c'est pas terible, en plus le tube du haut est dessoudé....à

ressouder donc.... s'il n'y avait que cela....

Car la fourche à du recevoir un choc

Car en + de le partie supérieur qui est désaxée, les tube

avant droit et arriere gauche sont enfoncés...

Bon je sais pas trop quoi faire , j'ai peur de faire pire en essayant de redresser...

restauration 350 hlg

02 Novembre 2008 : La boulette ! Oh la boulette !

Et M......

En démontant la fourche, la molette du frein de direction m'échappe

des mains.... Bouh je suis malheureux .... (: (:

Je sais bien ça se trouve en refabrication, mais c'est pas pareil...

Ha vraiment quel Con mais quel Con !

Pour finir cette belle journéee, voici les axes de roue, tordus bien

sûr... surtout l'arriere faux rond d'au moins 3 mm !

A l'avant; à droite sur la photo il y à une bague cassée....

Bon, une derniere photo pour le devis de chromage, et au lit !

Pour le chromage il faudra ajouter la biellette arriere, et il faudra aussi

trouver un axe-came pour le frein AR qui était soudé sur la biellette...

Une question quand meme , je me demande si c'est plus couteux de refaire chromer

les manettes Bowden ou de racheter des refabrications.... Sentimentalement ,

faut garder les Bowdens, mais économiquement ????

Boite de vitesse et embrayage 350 hlg

11 Novembre 2008 :

J'ai la réponse pour les manettes : Refaire chromer une manette double

+ son support, coute environ 50 euros , en refabrication c'est environ 70...

Apres un dernier contrôle pour m'assurer qu'elles ne sont pas tordues,

je les ferais donc re chromer.

Bonne nouvelle, mon copain tourneur à terminé l'usinage des bagues

bronzes à partir de la matiére (SelfOil) que je lui avait donné.

4 heures de boulot quand même, mais il à aussi fait l'ajustage

avec la soie du vilbrequin rectifiée il y à quelques temps.

il restera à faire la reprise d'huile, selon la notice , c'est à

dire faire tremper dans l'huile à 40° pendant qq heures et laisser

refroidir avec l'huile à l'air ambiant.

Avant cela, il faudra ajuster la bague de pied de bielle à l'axe de

piston, que je n'aurais que d'ici 2 semaines avec le piston neuf. Puis il restera

les fameux rouleaux de têtes de bielle, et je pourrais remonter le moteur....Peut

être pour Noel !

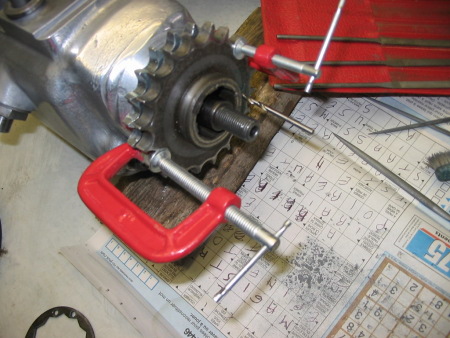

Pour le moment, je peux terminer la boite, puisque j'ai trouvé mon pignon

de sortie de boite à Epoq auto ce week end. Je vais fâcher personne,

mais bien sûr le pignon ne rentre pas ....

Alors à la lime, je reprends les canelures une à une....

Je progresse.....

Enfin quand ça rentre , je remets l'ancien pigon dans les canelure pour

repérer le perçage de la goupille d'arret de la rondelle frein.

Voila le pignon, et sa rondelle frein sont en place.

Ensuite, je surface les disque garnit au papier de verre afin de les mettre

à une épaisseur de 5mm ( pastilles réalisée dans

une plaque de liége de 6 mm), car sinon, impossible de mettre le dernier

disque lisse :

La tige de poussée, les ressorts et la voila la boite et son embrayage

qui vont attendre sagement que moteur et partie cycle soient en état

de les acceuillir.

rectification planne

Novembre 2008 , un soir de semaine...

(merci à mon prof d'un jour...)

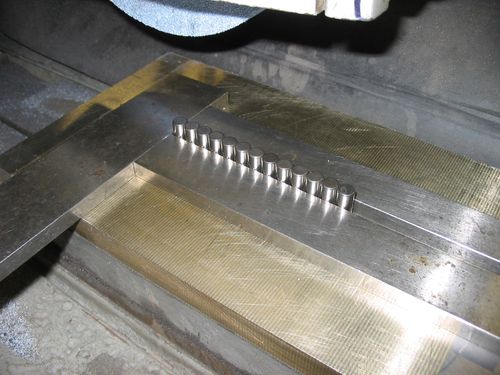

Rectification des rondelles et des rouleaux de tête de bielle. Pour ceux

qui n'aurait pas tout suivit, les galets de pied de bielle d'origine , font

diam 7 x 12 de long. Devant l'impossibilité d'en trouver à cette

dimension, et apres de nombreuses recherches, j'ai trouvé du 7 x 14.8.

Pour pouvoir remonter la bielle , il fallait donc retoucher ..

Le plus simple aurait été de ne retoucher que les rondelles de

callage , mais la bielle aurait alors risqué de toucher les joues du

vilebrequin. J'ai donc décidé de partager et de retoucher les

rondelles latérales et les rouleaux.

J'ai fais ça sur une rectifieuse planne , apres avoir consciencieusement

écouté les consignes d'utilisation ! Sécurité ,

et maniement de l'engin.

Le principe de cette machine est simple. La table dispose d'un plateau magnétique

sur laquelle on met la piece à rectifier. Ensuite la table fait un mouvement

de va et vient sous la meule ( sur cette machine le mouvment de la table est

hydraulique, mais il existe des rectif ou on pousse et tire la table à

la main ) .

La manivelle au premier plan permet de déplacer la table latéralement,

lorsque la piece est + large que la meule (ce qui est le cas pour ma rondelle).

Ensuite l'approche de la meule se fait avec une autre manivelle. Là

faut etre vigilant plus la meule se rapproche de la piéce, plus il faut

aller doucement, 1/100 par 1/100 pour pas risquer de percuter la piece d'un

coup et la faire voler !

Dés l'apparition des premieres étincelles, (la meule léche

la piéce !) , on met le disque gradué à 0, et on descend

en prenant 1 ou 2/100 à la fois , jusqu'à obtenir ce que l'on

recherche.

Sur mes rondelles , j'ai enlevé 0.65 sur chacune. Comme au départ

elle n'avait pas la meme cote, je les ai fait une par une. Une bonne heure pour

obtenir le résultat :

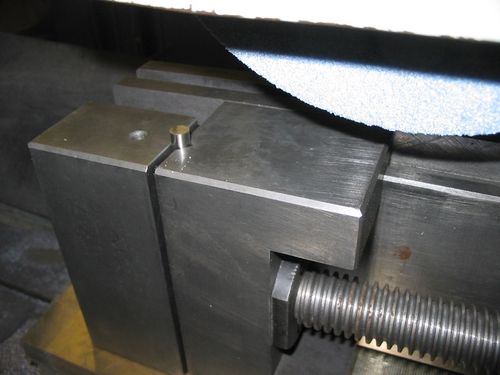

Pour les rouleaux, j'ai d'abbord cherché à les faire tous à

la fois , en testant un montage :

Mais beaucoup trop risqué. Les rouleaux ne tiennent pas vraiment, et

le risque est trop grand qu'ils ne se couche et partent à travers l'atelier

! J'ai essayé perpandiculaire à la meule, c'est aussi risqué...

J'ai donc du les prendre un à un , léger serrage (à la

main) dans les V d'un éteau de fraisage : j'ai enlevé 0.9 sur

chaque rouleau, encore une bonne heure de rectif.

Je vous ai meme fait une petite vidéo !

Maintenant je vais reprendre mes rouleaux un à un à la pierre

pour casser l'angle, là encore patience et longueur de temps.....

Le rouleau est enfilé dans un petit bout de durite, puis serré

à la main dans le mandrin, avec une pierre à huile fine, je casse

l'angle de l'extrémité.